公司總部

公司總部

電話:027-87056280

郵箱:sales1@whsylt.com

地址:武漢市洪山區佳園路高科大廈1178號

發布時間:2020-03-12文章分類:環保百科編輯作者:森源藍天閱讀次數:1287 次

80t/h循環流化床鍋爐根據自身運行特點,采用了“爐內脫硫+SNCR+半干法”超低排放技術,脫硫效率及脫硝效率分別高于98.7%及82.4%,實現機組超低排放運行.通過燃燒調整及運行維護調試,機組投運的鈣硫比及氨氮比分別達到設計值(4、1.6),鍋爐實現穩定運行.

80t/h循環流化床鍋爐根據自身運行特點,采用了“爐內脫硫+SNCR+半干法”超低排放技術,脫硫效率及脫硝效率分別高于98.7%及82.4%,實現機組超低排放運行.通過燃燒調整及運行維護調試,機組投運的鈣硫比及氨氮比分別達到設計值(4、1.6),鍋爐實現穩定運行.經理論分析及試驗佐證,若爐內噴鈣脫硫系統運行,爐后半干法系統不需要投入消石灰,只需噴水增濕即可實現鍋爐SO2的超低排放,每年可節約環保投運成本224萬元/臺.

前言

超低排放,是指火電廠燃煤鍋爐在發電運行、末端治理等過程中,采用多種污染物協同脫除集成系統技術,使其大氣污染物排放濃度基本符合燃氣機組排放限值,即煙塵、二氧化硫、氮氧化物排放濃度(基準含氧量6%)分別不超過5 mg/m3、35mg/m3、50 mg/m3。根據下發的《實施燃煤電廠超低排放和節能改造工作方案》通知,我國所有在運行的燃煤機組在2020年底前完成超低排放技術改造。在此之前,燃煤機組實行環保部《火電廠大氣污染物排放標準》(GB13223—2011),即煙塵、二氧化硫、氮氧化物排放濃度(基準含氧量6%)分別不超過30 mg/m3、200mg/m3、200 mg/m3。大型循環流化床鍋爐由于自身燃燒特點,一般采用爐內噴鈣脫硫+SNCR的技術路線。其中,爐內脫硫噴鈣受制于鍋爐燃燒工況,脫硫效率只能達到80%~90%,配套響應的半干法技術才可達到超低排放標準;而SNCR技術受噴槍霧化擴散等條件影響,脫硝效率約為70%~85%,若流化床鍋爐未進行低氮燃燒改造,也很難直接達到超低排放標準。本文將以阜新金山煤矸石熱電有限公司2號鍋爐為例,詳細介紹其采用的超低排放路線及應用效果。

1、超低排放系統

1.1鍋爐簡介

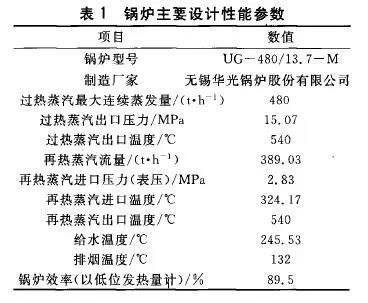

阜新金山煤矸石熱電有限公司建有4臺無錫華光鍋爐股份有限公司UG一480/13.7一M型超高壓自然循環流化床鍋爐,單鍋筒橫置式,單爐膛,自然循環,全懸吊結構,全鋼架Ⅱ型布置。爐膛采用膜式水冷壁,鍋爐和煙道中間是絕熱式旋風分離器。旋風分離器與燃燒室之間,旋風分離器的料腿與返料裝置之間分別裝有耐高溫的膨脹節,以補償其脹差。循環流化床鍋爐焚燒溫度在700℃~900℃,主要設計參數見表1。

鍋爐超低排放環保設施配有1套石灰石爐內噴鈣脫硫系統、1套SNCR尿素噴射脫硝系統、1套電除塵系統、1套爐后半干法脫硫系統。

1.2低氮燃燒配風系統

鍋爐原二次風系統分上下兩層,分管直徑咖325 mm×5 mm,噴嘴為咖250 mm×5 mm。上層布置12個,前后墻各6個;下層布置12個,前后墻各6個。上層二次風噴口距離布風板表面約4 850 mm,水平夾角30;下層二次風噴口距離布風板表面約2 250 mm,水平夾角30。。考慮兩層二次風布置較為接近,燃燒分層效果較差,因此距布風板表面約11 700 mm位置處增設一層12個二次風噴口,前后墻各6個。通過燃燒配風調整,控制鍋爐額度負荷下NOx原始排放由285 mg/m3降至≤255 mg/m3。

1.3 SNCR尿素噴射脫硝系統

鍋爐原SNCR脫硝系統采用了18支墻式雙流體,液量為100~200 L/h,脫硝系統氨氮比設計值為1.8。噴槍在鍋爐爐膛氣力輸送區及水平煙道人口均有布置。尿素循環泵則采用2臺鍋爐1用1備的運行模式,即2臺鍋爐公用1套尿素輸送循環系統。原尿素噴射裝置在爐膛側因噴射距離短,脫硝效率低;在水平煙道側由于霧化效果差,無法對煙氣中的NOx進行深度脫除。另外,由于我國可再生能源發電大規模并網,燃煤機組需實現靈活性運行,而原公用輸送系統無法滿足鍋爐單元制運行的需求。

基于以上因素,改造后的SNCR脫硝系統采用了1臺爐尿素循環泵1用1備,即單臺爐單元制輸送系統。尿素噴槍更換為華能清潔能源研究院設計的大流量、高霧化、創新型噴槍,噴槍分2列間隔布置于分離器人口水平煙道兩側。

1.4爐內噴鈣脫硫系統

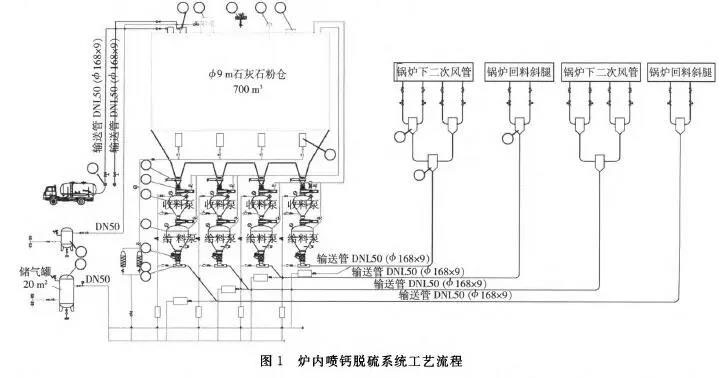

原爐內脫硫系統石灰石粉庫布置在遠離爐膛位置,石灰石粉庫至爐前日用倉的輸送管線過長,距離約為300 m,輸送阻力高且管道容易堵塞。同時,爐內石灰石投入點在鍋爐前墻的上二次風口,投入點較高,并且石灰石風機壓力低,噴人爐內的石灰石穿透力弱,不能很好地與煙氣混合,造成脫硫效率降低。在大出力情況下,只能將入口SO。濃度降至2 200 mg/m3左右,實際石灰石耗量約為4.5 t,僅為原設計出力的一半,爐內噴鈣效率僅為25%左右。改造后的爐內噴鈣脫硫系統選擇在鍋爐廠房一側新建石灰石儲存倉并加裝兩級緩沖輸送系統,石灰石粉分別通過鍋爐下二次風管及返料管輸送至爐膛前墻和后墻,見圖1。

改造后的爐內噴鈣輸送系統出力可達到15 t/h,脫硫效率可達90%,脫硫系統鈣硫比設計值為4。

1.5循環流化半干法脫硫系統

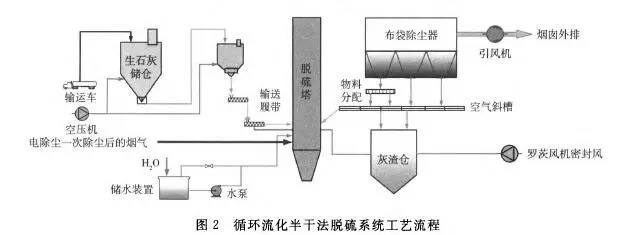

脫硫除塵島煙道系統包含原有電除塵器出口與脫硫塔的連接煙道、脫硫布袋除塵器與脫硫引風機的連接煙道、脫硫引風機返回原有引風機出口的連接煙道及清潔煙氣再循環煙道,見圖2。

脫硫塔是1個七孔文丘里空塔結構,主要由進口段、下部方圓節、給料段、文丘里段、錐形段、直管段、上部方圓節、頂部方形段和出口段組成。吸收塔文丘里段安裝有空氣斜槽用以導人消化后的石灰石粉,錐形段安裝有冷卻水噴嘴。從吸收塔出來的含有較多未被反應消石灰的脫硫灰,被氣流夾帶從吸收塔頂部側向出口排出,經脫硫布袋除塵器進行氣固分離,從布袋除塵器4個灰斗排出的脫硫灰大部分通過物料循環調節閥調節后進入空氣斜槽,排放至吸收塔文丘里段前變徑段,循環流量調節閥主要是根據吸收塔的床層壓降信號進行開度調節的。設計工況下,脫硫效率≥90%,爐內正常脫硫時,保證出口SOz濃度<50 mg。

聲明:本網部分內容整理為互聯網,相關信息僅為傳遞更多信息之目的,不代表本網觀點,不擁有所有權,版權歸原作者所有。本平臺轉載旨在分享交流,并不代表贊同文中觀點和對其真實性負責。僅供讀者參考,不用作商業用途。如發現本網有涉嫌抄襲侵權/違法違規的內容,請及時與本網聯系,本網將在第一時間對爭議內容進行整改處理!